Inovație

Cercetare și dezvoltare la Timken: progresul fabricației aditive

Denumită în mod obișnuit imprimare 3D, fabricația aditivă a fost inițial dezvoltată pentru a accelera realizarea prototipurilor. Acesta este acum un proces de fabricație viabil, care stimulează inovația în fiecare industrie majoră. Componentele aerospațiale realizate cu fabricație aditivă permit construirea unor aeronave mai ușoare, mai eficiente și mai sustenabile. În medicină, imprimarea 3D construiește înlocuitori personalizați ai genunchiului, pentru rezultate mai bune la pacienți.

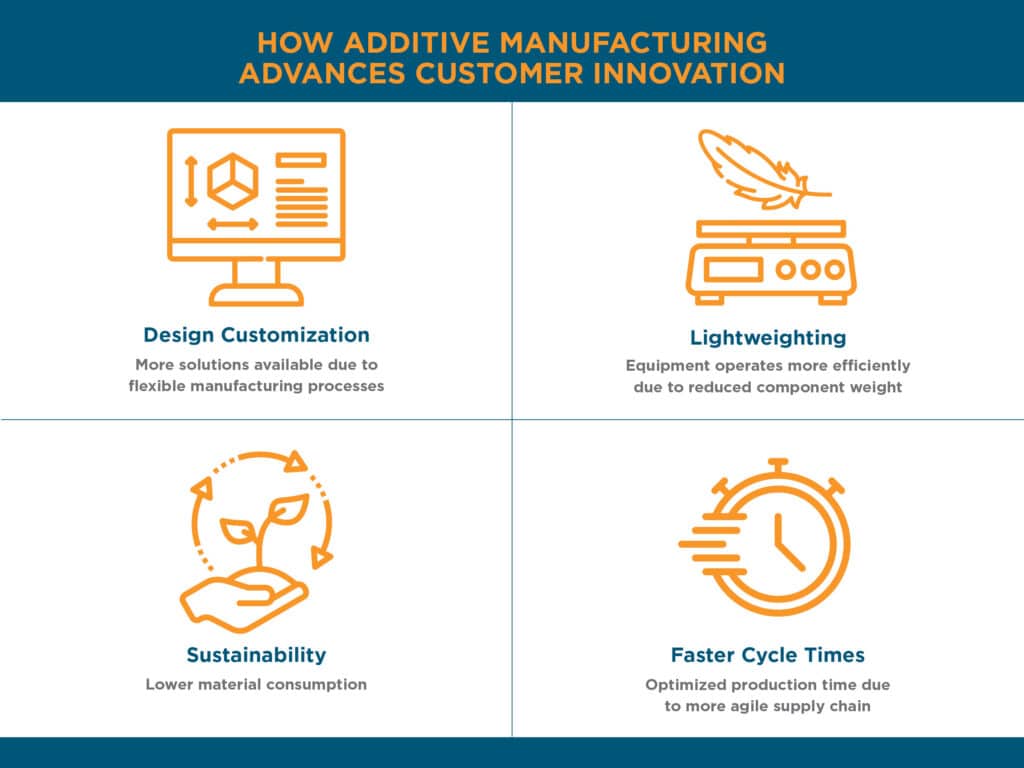

Inginerii Timken di cercetare și dezvoltare realizează în prezent procese de fabricație aditivă, care îi pot ajuta pe clienți să răspundă nevoilor tehnice și de afaceri în evoluție. Scopul este acela de a îmbunătăți eficiența producției și de a scurta lanțul de aprovizionare, în timp ce se obține în continuare performanța dorită a produsului.

„Fabricația aditivă oferă mai multă libertate de proiectare, o cale mai ușoară către reducerea greutății și un ciclu de producție mai eficient”, a declarat Mangesh Pantawane, inginer principal în domeniul materialelor, a cărui muncă transformă cercetarea teoretică în soluții pentru clienți. „Este încă foarte nouă. Mai este loc pentru inovație”.

Sankalp Kota

specialist în domeniul materialelor

S-a angajat la Timken: în 2019

EXPERIENȚA DE LUCRU PREFERATĂ

Susținerea fabricilor de producție și explorarea unor noi opțiuni de acoperire pentru rulmenți.„Îmi place că atunci când suntem convinși să studiem o idee nouă, investim capitalul necesar pentru a o transforma în realitate – chiar și atunci când este complet nouă și provocatoare sau menită să avanseze ceva ce am făcut deja de mult timp. Îmi place această parte a experienței mele aici.”

Mangesh Pantawane

inginer principal în domeniul materialelor

S-a angajat la Timken: în 2022

EXPERIENȚA DE LUCRU PREFERATĂ

Creare de noi cunoștințe care vor susține viitorul producției globale a companiei Timken.„Timken mi-a oferit posibilitatea de a-mi demonstra aptitudinile dincolo de fabricația aditivă în dezvoltarea proceselor, tratarea termică și caracterizarea materialelor. Toate aptitudinile mele sunt implicate lucrând aici. Avem un mediu foarte inovator în care ne gândim constant la cercetare și la depășirea limitelor.”

Sankalp Kota și Mangesh Pantawane sunt persoane de ultimă generație ce rezolvă probleme, contribuind la progresul cercetării și dezvoltării la Timken, în știința materialelor, metalurgie și fabricația aditivă. Faceți cunoștință și cu alți membri ai echipei Timken, care promovează inovația, de la studierea metalurgiei pentru a îmbunătăți performanța și capacitatea de producție până la efectuareaunor cercetări revoluționare în domeniul neutronilor, care furnizează cunoștințe întregii comunități științifice.

Procese de ultimă generație pentru soluții de nivel superior

În unitățile de producție tradiționale, procese precum șlefuirea elimină straturile de materiale dintr-o piesă de prelucrat pentru a crea produsul final. Fabricația aditivă face contrariul – o imprimantă 3D construiește treptat straturi de material pentru a crea un produs.

În timp ce compania a investit în construirea de cunoștințe fundamentale de fabricare a aditivilor timp de mai mulți ani, o echipă de experți Timken în cercetare și dezvoltare explorează în prezent modul în care diferite tehnici de fabricație aditivă pot lărgi selecțiile de materiale și de procese pentru o gamă largă de rulmenți proiectați și de soluții de mișcare industrială, care pot realiza designul dorit la costuri competitive.

Deși există mai multe tehnici de fabricație aditivă, eforturile echipei se concentrează pe două. Prima, fuziunea cu laser a patului de pulbere (L-PBF), utilizează un laser pentru a topi pulberea metalică în straturi, pentru a construi părți tridimensionale. Al doua, dispunerea directă a energiei (DED), depune metal topit, permițând construirea mai rapidă.

Timken a utilizat ambele tehnici pentru fabricarea componentelor de rulmenți, imprimate 3D, aflate în prezent în curs de testare. Rezultatele vor oferi informații valoroase cu privire la impactul elementelor imprimate 3D asupra performanței rulmenților.

„Până în prezent, cercetarea noastră a identificat o calitate alternativă, viabilă, a oțelului, care permite imprimarea 3D a componentelor”, a continuat Pantawane. „Acestea oferă același set de proprietăți mecanice și îmbunătățesc considerabil eficiența lanțului de aprovizionare.”

O nouă frontieră pentru proiectarea produselor

Sankalp Kota, specialist în domeniul materialelor, consideră că rezolvarea problemelor clienților se află în centrul investiției Timken în cercetarea fabricației aditive. Un stimulent important al activității este dezvoltarea proceselor care generează progrese în tendințele de reducere a greutății și durabilitate în transporturi, dispozitive medicale, echipamente industriale și produse de consum.

De exemplu, componentele aerospațiale fabricate prin utilizarea metodelor tradiționale sunt realizate în mare parte din structuri metalice dense. Densitatea este rezultatul restricțiilor procesului de fabricație în modul în care materialul este îndepărtat și nu din cauză că este necesar să transporte încărcături.

Imprimarea 3D permite proiectanților de produse să înceapă concentrându-se asupra fabricației aditive. Aceștia pot reconsidera structura internă a unei componente pe baza nevoilor de aplicare, mai degrabă decât a limitărilor de fabricație. Utilizând algoritmi de calculator, inginerii pot determina cât de mult metal trebuie să fie adăugat și în ce design, pentru a asigura performanța produsului.

„Acum tocmai ați redus o parte semnificativă din greutatea componentei originale”, a spus Kota. „În aviație, fiecare gram economisit reprezintă reduceri uriașe de costuri privind operarea unui avion. Și este construit utilizând mult mai puțin material, pentru sustenabilitate.”

Conectarea în timp util a clienților la soluții

Fabricația aditivă poate, de asemenea, să ușureze pentru clienți cumpărarea unor soluții extrem de importante – dar cu volum redus – din portofoliul mult mai vast al Timken. O mare parte din munca echipei de cercetare și dezvoltare a explorat posibilitatea de a aplica imprimarea 3D la soluții industriale esențiale de mișcare, cum ar fi șuruburi cu bile, capete de tijă și lanțuri industriale.

„Unii clienți ar putea comanda un produs o dată pe trimestru sau o dată pe an, dar este încă esențial pentru operațiunile lor”, a spus Kota. Imprimarea 3D permite furnizorilor să accelereze mult mai mult producția, pentru a produce exact numărul de componente necesare, fără a fi nevoie de inventar sau unelte.

Astăzi, Kota și Pantawane continuă să colaboreze cu alte domenii ale departamentelor de cercetare și dezvoltare, producție și aprovizionare ale Timken, pentru a progresa în realizarea unor metode de imprimare 3D complet noi, unice pentru fabricarea rulmenților. Grupul explorează opțiuni pentru a traduce procesele tradiționale de tratament termic în mediul de fabricație aditivă.

„Lucrăm la dezvoltarea proprietății intelectuale exclusive a Timken”, a spus Kota. „Aceasta le va oferi avantaje competitive clienților noștri.”

Inovația Timken concentrată asupra clientului este informată de inițiativele desfășurate în laboratoarele noastre de cercetare și dezvoltare Timken de clasă mondială. Aflați mai mult despre investiția companiei în activități tehnice cuprinzătoare, de la modelarea și prezicerea performanței produsului până la realizarea prototipurilor noilor soluții de rulmenți proiectați.

Published: 2025/06/17