Innovation

Timken F&E: Fortschritte in der additiven Fertigung

Die additive Fertigung, allgemein als 3D-Druck bezeichnet, wurde ursprünglich entwickelt, um die Prototypenentwicklung zu beschleunigen. Heute ist sie ein praktikables Produktionsverfahren, das Innovationen in allen wichtigen Industriezweigen vorantreibt. Mit additiver Fertigung hergestellte Komponenten für die Luft- und Raumfahrt ermöglichen leichtere, effizientere und nachhaltigere Flugzeuge. In der Medizin werden mithilfe von 3D-Druck maßgeschneiderte Knieprothesen für bessere Behandlungsergebnisse hergestellt.

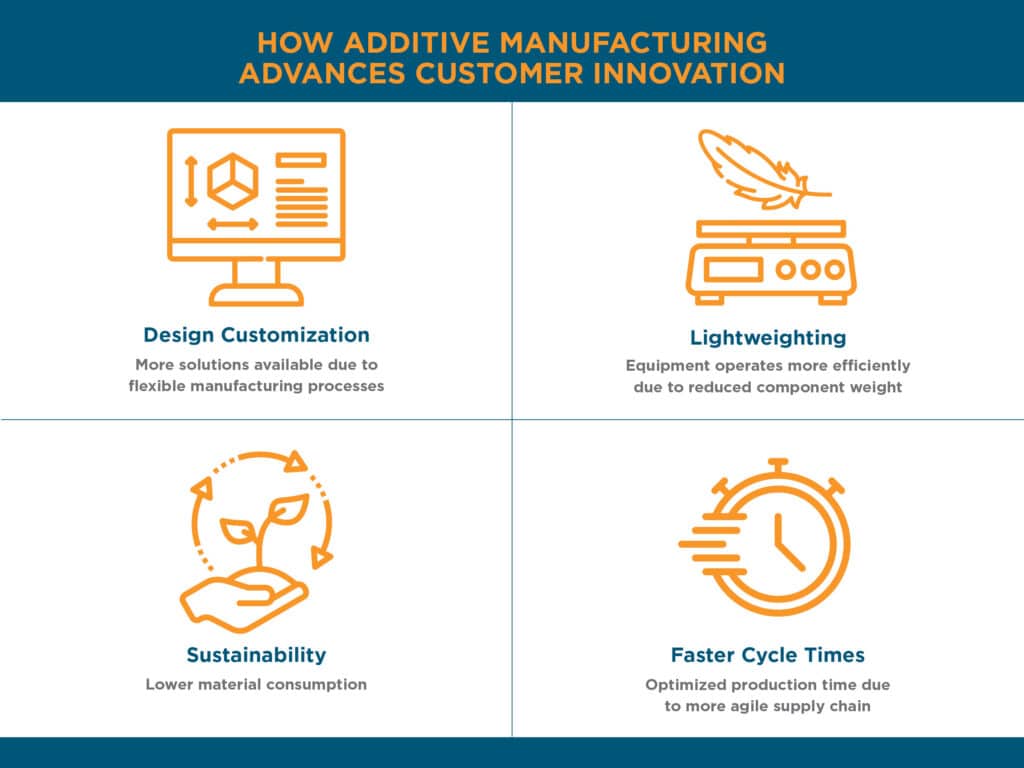

Die F&E-Ingenieure von Timken entwickeln derzeit additive Fertigungsverfahren, die Kunden dabei unterstützen können, den sich wandelnden technischen und geschäftlichen Anforderungen gerecht zu werden. Ziel ist es, die Fertigungseffizienz zu verbessern, die Lieferkette zu verkürzen und gleichzeitig die gewünschte Produktleistung zu erzielen.

„Die additive Fertigung bietet mehr Designfreiheit, einen einfacheren Weg zur Gewichtsreduzierung und einen effizienteren Produktionszyklus“, erklärt Mangesh Pantawane, leitender Werkstoffingenieur, dessen Arbeit theoretische Forschung in praktische Kundenlösungen umsetzt. „Es ist alles noch sehr neu. Es gibt viel Raum für Innovationen.“

Sankalp Kota

Werkstoffspezialist

Bei Timken seit: 2019

BESTE ERFAHRUNG BEI MEINER ARBEIT

Die Unterstützung von Fertigungsanlagen und die Erforschung neuer Beschichtungsoptionen für Lager.„Ich schätze es, dass wir, wenn wir von einer neuen Idee überzeugt sind, die erforderlichen Investitionen tätigen, um sie zu realisieren – selbst wenn sie völlig neu und herausfordernd ist oder etwas voranbringen soll, an dem wir schon seit langem arbeiten. Mir gefällt dieser Teil meiner hiesigen Erfahrung.“

Mangesh Pantawane

Leitender Werkstoffingenieur

Bei Timken seit: 2022

BESTE ERFAHRUNG BEI MEINER ARBEIT

Aufbau einer neuen Wissensdatenbank, die die Zukunft der weltweiten Fertigung bei Timken unterstützen wird.„Timken hat mir die Möglichkeit gegeben, meine Fähigkeiten über die additive Fertigung hinaus in den Bereichen Prozessentwicklung, Wärmebehandlung und Materialcharakterisierung unter Beweis zu stellen. Hier kann ich alle meine Fähigkeiten einsetzen. Wir verfügen über ein sehr innovatives Umfeld, in dem wir ständig über Forschung nachdenken und Grenzen verschieben.“

Sankalp Kota und Mangesh Pantawane sind Problemlöser der nächsten Generation, die die Forschung und Entwicklung bei Timken in den Bereichen Materialwissenschaft, Metallurgie und additive Fertigung vorantreiben. Lernen Sie weitere Timken-Teammitglieder kennen, die Innovationen vorantreiben, von metallurgischen Untersuchungen zur Verbesserung der Produktleistung und Herstellbarkeit bis hin zur Durchführung bahnbrechender Neutronenforschung, die der gesamten wissenschaftlichen Gemeinschaft zugute kommt.

Verfahren der nächsten Generation für Lösungen der nächsten Stufe

In traditionellen Fertigungsanlagen werden bei Prozessen wie dem Schleifen Materialschichten von einem Werkstück abgetragen, um das Endprodukt herzustellen. Bei der additiven Fertigung passiert genau das Gegenteil: ein 3D-Drucker baut nach und nach Materialschichten auf, um ein Produkt herzustellen.

Während das Unternehmen seit mehreren Jahren in den Aufbau einer grundlegenden Wissensdatenbank für die additive Fertigung investiert, untersucht ein Team von F&E-Spezialisten bei Timken derzeit, wie verschiedene additive Fertigungstechniken die Material- und Prozessauswahl für eine breite Palette von hochentwickelten Lagern und Lösungen für die industrielle Bewegungstechnik erweitern können, mit denen das gewünschte Design zu wettbewerbsfähigen Kosten realisiert werden kann.

Es gibt zwar mehrere additive Fertigungstechniken, aber unser Team konzentriert sich auf zwei davon. Bei der ersten, der Laser-Pulverbettfusion (L-PBF), wird Metallpulver mit einem Laser zu Schichten geschmolzen, um dreidimensionale Teile herzustellen. Bei der zweiten Methode, der direkten Energiedisposition (DED), wird geschmolzenes Metall aufgetragen, was eine schnellere Fertigung ermöglicht.

Timken hat beide Verfahren zur Herstellung von 3D-gedruckten Lagerkomponenten eingesetzt, die derzeit getestet werden. Die Ergebnisse werden wertvolle Erkenntnisse über den Einfluss von 3D-gedruckten Elementen auf die Lagerleistung liefern.

„Bisher haben wir im Rahmen unserer Forschung eine geeignete alternative Stahlsorte identifiziert, die den 3D-Druck der Komponenten ermöglicht“, so Pantawane weiter. „Sie bieten die gleichen mechanischen Eigenschaften und führen zu einer erheblichen Verbesserung der Lieferketteneffizienz.“

Eine neue Dimension für das Produktdesign

Sankalp Kota, Materialspezialist, ist überzeugt, dass die Lösung von Kundenproblemen ein wesentlicher Grund für Timkens Investitionen in die Forschung in der additiven Fertigung darstellt. Ein wichtiger Treiber dieser Arbeit ist die Entwicklung von Verfahren, die die Trends zu Gewichtsreduzierung und Nachhaltigkeit in den Bereichen Transport, medizinische Geräte, Industrieausrüstung und Konsumgüter vorantreiben.

Beispielsweise werden Komponenten in der Luft- und Raumfahrtindustrie, die mit herkömmlichen Methoden hergestellt werden, meist aus massiven Metallstrukturen gefertigt. Die hohe Dichte dieser Strukturen wird durch Einschränkungen im Herstellungsprozess hinsichtlich der Materialentfernung bedingt – nicht weil sie zum Tragen von Lasten erforderlich wäre.

Mit dem 3D-Druck können Produktentwickler von Anfang an mit Blick auf die additive Fertigung arbeiten. Sie können die interne Struktur einer Komponente anhand der Anwendungsanforderungen und nicht anhand von Fertigungsbeschränkungen neu überdenken. Mithilfe von Computeralgorithmen können Ingenieure genau bestimmen, wie viel Metall in welcher Form hinzugefügt werden muss, um die Produktleistung zu gewährleisten.

„Jetzt haben Sie einen erheblichen Teil des Gewichts der ursprünglichen Komponente eingespart“, sagte Kota. „In der Luftfahrt bedeutet jedes eingesparte Gramm enorme Kosteneinsparungen für den Betrieb eines Flugzeugs. Und es wird aus weitaus weniger Material hergestellt, was der Nachhaltigkeit zugute kommt.“

Kunden zeitnah mit Lösungen verbinden

Die additive Fertigung kann es Kunden auch erleichtern, äußerst wichtige, aber nur in geringen Stückzahlen benötigte Lösungen aus dem breiten Portfolio von Timken zu beziehen. Ein Großteil der Arbeit des F&E-Teams hat sich mit der Möglichkeit befasst, den 3D-Druck für wichtige industrielle Bewegungslösungen wie Kugelgewindetriebe, Gelenkköpfe und Industrieketten einzusetzen.

„Einige Kunden bestellen ein Produkt vielleicht nur einmal pro Quartal oder einmal pro Jahr, aber es ist dennoch von entscheidender Bedeutung für ihren Betrieb“, so Kota. „Mit dem 3D-Druck können Lieferanten viel schneller produzieren und genau die benötigte Anzahl an Komponenten liefern, ohne dass Lagerbestände oder Werkzeuge erforderlich sind.“

Heute arbeiten Kota und Pantawane weiterhin mit anderen Bereichen der F&E bei Timken, mit der Fertigung und der Lieferkette zusammen, um völlig neue, speziell für die Lagerherstellung geeignete 3D-Druckverfahren voranzutreiben. Die Gruppe untersucht derzeit Möglichkeiten, traditionelle Wärmebehandlungsprozesse in die additive Fertigungsumgebung zu übertragen.

„Wir arbeiten daran, exklusives geistiges Eigentum von Timken zu entwickeln“, sagte Kota. „Das wird unseren Kunden Wettbewerbsvorteile verschaffen.“

Die kundenorientierten Innovationen von Timken basieren auf Initiativen, die in unseren erstklassigen F&E-Labors durchgeführt werden. Erfahren Sie mehr über die Investitionen des Unternehmens in umfassende technische Entwicklungen, von der Modellierung und Vorhersage der Produktleistung bis hin zur Prototypenherstellung neuer hochentwickelter Lagerlösungen.

Published: 2025/06/17